一、螺柱焊接技術及原理

螺柱焊接

螺柱焊—將螺柱一端與板件(或管件)表面接觸,通電引弧,待接觸面熔化后,給螺柱一定壓力完成焊接。實現螺柱焊的方法有電阻焊、摩擦焊、爆炸焊、電弧焊等。目前應用較多的是電弧法。

螺柱焊的特點

■ 焊縫全斷面結合,提高了焊接部位的安全性;

■ 焊接在瞬間完成,提高了焊接工作效率;

■ 材料的適應性強,可適用用于多種金屬材質;

■ 熱影響區小,焊接母材變形小;

■ 焊接損傷很小,母材背面沒有或只有很小的焊接損傷;

■ 保持中空零件的密閉性;

■ 實現單面焊接;

■ 操作簡單,焊接工人經過簡單培訓即可操作。

■電弧法螺柱焊分類——儲能式(電容放電式)、提升引弧式(拉弧式)

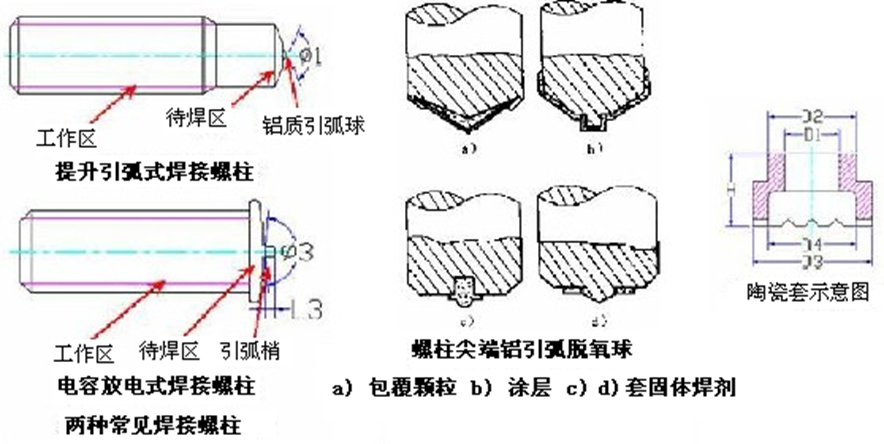

■ 儲能式(電容放電式)螺柱焊—由充電電容放電提供焊接所需的能量,當電容放電時,螺柱和工件之間出現很短時間的電弧,電弧會熔化工件表面和螺柱頂端的少量金屬,隨后螺柱浸入熔池,熔化金屬迅速冷卻,形成焊接接頭。儲能式螺柱焊的焊接時間極短,通常情況下在5ms之內,無需保護氣體;熔池淺,約0.1mm,工件背面無變形、壓痕,適于薄板焊接;可用于焊接碳鋼、不銹鋼、鋁、銅及其合金,板厚與螺柱直徑比可達1:10.

■ 儲能式螺柱焊根據焊槍位置可分為接觸式和間隙式

■ 接觸式螺柱焊—依靠焊槍內置彈簧壓緊螺柱,工件和螺柱之間的距離由螺柱頂部小凸臺來保證,當電容放電時,小凸臺迅速氣化,螺柱和工件之間出現電弧,電弧產生的熱量使螺柱頂部形成熔化層,工件表面形成很淺的熔池,在焊槍內置彈簧壓力下,螺柱快速下沉,在3-4ms內,螺柱浸入熔池,電弧消失,熔池冷卻迅速形成焊接接頭。

螺柱焊兩種。

■ 間隙式螺柱焊—與接觸式大致相同,但與接觸式的彈簧壓緊螺柱與工件接觸不同的是,間隙式是通過電動或氣動的方式把螺柱從工件表面提升到一定距離,然后螺柱下沉,同時電容放電,螺柱與工件之間產生電弧,這種焊接方式與接觸式相比,焊接時間更短。

■儲能式螺柱焊的工藝參數主要有:螺柱直徑、焊接電壓、焊接時間和螺柱伸出長度。儲能式螺柱焊有一個顯著的特點:電容放電過程不可控,焊接時間不可調。螺柱伸出長度可以根據經驗來確定,通常在1.0~1.5mm之間。

■ 儲能式螺柱焊的焊接能量是由螺柱焊機的電容組的電容量和充電電壓決定:W=CU2,其中,W-焊接設備的額定儲存能量,C-電容器組的總電容量,U-充電電壓。儲能式螺柱焊設備的瞬間焊接電流峰值約為1000~10000A,這取決于設備電容量、充電電壓、焊接回路電阻和電感。一般來講,從保護操作者和設備本身的安全性考慮,充電電壓通常在200V之內。由于設備出廠時,電容量已經固定,所以實際工作時,只能調節充電電壓,根據螺柱直徑大小和工件板厚,確定合適的電壓值。

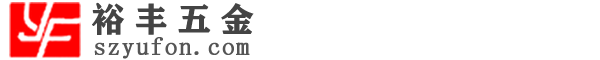

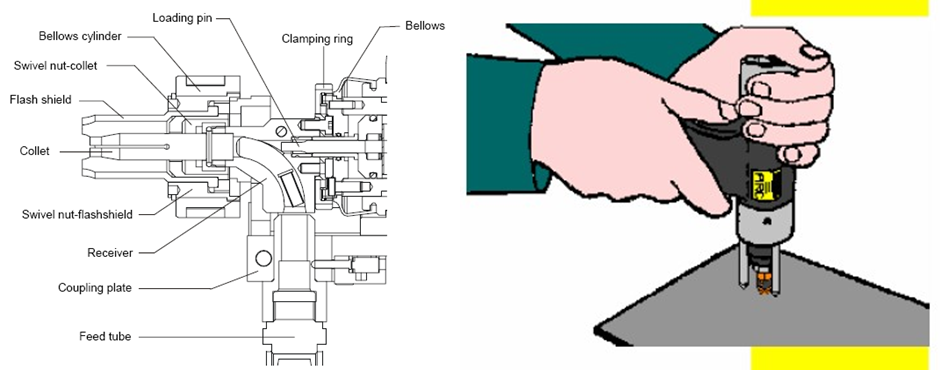

■ 拉弧式螺柱焊

通過晶閘管控制的直流電源或逆變式焊接電源來進行焊接。拉弧式螺柱焊接工藝,螺柱和工件的金屬熔化量比儲能式螺柱焊多,熔深較深,影響焊接質量的參數較為復雜,螺柱所能承受的強度也更大。拉弧式螺柱焊根據焊接時間的長短,可細分為長周期螺柱焊和短周期螺柱焊。拉弧式螺柱焊的工作過程見下圖:

螺柱接觸工件,通電后利用螺柱夾持機構提升螺柱,此時螺柱與工件之間出現穩定燃燒電弧,電弧熱熔化螺柱頂部和工件表面,隨后螺柱夾持機構壓迫螺柱下沉到工件熔池,斷電后形成焊接接頭。短周期螺柱焊與長周期螺柱焊不同的地方是焊接時間僅為長周期螺柱焊的十分之一到幾十分之一。另外短周期螺柱焊在焊接電弧出現之前有一個引導電弧,其作用是清除工件或螺柱頂部表面的油污、油脂或涂層.

■拉弧式螺柱焊的工藝參數主要有:焊接電流、焊接時間、引弧電流、引弧時間、提升高度、螺柱伸出長度以及送釘時間等。

■ 焊接電流—主要根據螺柱頂部法蘭直徑來選擇,就普通低碳鋼而言,焊接電流和螺柱直徑的關系為:短周期螺柱焊,I=(95~110)d,d=3~15mm;長周期螺柱焊,I=(50~100)d,d=16~30mm。對于鍍鋅螺柱或焊接在鍍鋅工件上的螺柱而言,焊接電流需要增加20%。

■焊接時間—短周期螺柱焊,Tw=(4~5)d,d=3~15mm;長周期螺柱焊,Tw=(10~100)d,d≥16mm;短周期螺柱焊時間通常在20~100ms之間;長周期螺柱焊,通常對于焊接強度要求高,熔池深,焊接時間為200~2000ms。無論短周期螺柱焊或長周期螺柱焊,其焊接時間與焊接電流共同組成焊接輸入熱量,可以互相配合、靈活調節。

■ 引弧電流和引弧時間—這兩個工藝參數僅在短周期拉弧式螺柱焊中出現,目的是清除工件表面與螺柱頂部法蘭的油污、油脂或涂層。引弧電流一般為30~50A,可調范圍比較小;引弧時間通常為20~40ms。

■ 目前很多品牌焊機的引弧電流和引弧時間在出廠時已設為固定值。

■提升高度—螺柱提升高度是決定焊接質量的一個重要參數。它與螺柱直徑成正比。提升高度能有效防止因熔滴過渡時短路所造成的電弧不穩和焊接成形不良。但是,過高的提升高度也有不利的一面:一是由于電弧的增長易發生磁偏吹現象,影響焊接質量;二是增加焊縫氣孔數量。這是一個較敏感的影響焊接質量的因素。對于短周期螺柱焊來說,利用電磁感應提升螺柱的焊槍,提升高度通常為1.2mm,利用伺服電機提升螺柱的焊槍,提升高度通常為1.5mm。

■螺柱伸出長度——螺柱伸出長度對于長周期螺柱焊來說,是螺柱熔化的長度與工件熔池深度之和,與螺柱直徑成正比,經驗值在1.5~6mm;對于短周期螺柱焊接而言,電磁式焊槍的螺柱伸出長度是螺柱熔化的長度加工件熔深,通常為1.2mm;伺服電機式焊槍的螺柱,其伸出槍嘴端面一定的長度,僅僅是便于螺柱與工件接觸,而形成穩定的電路短路,通常為2.2~3mm。伺服電機式焊槍的螺柱熔化長度與工件熔池深度為單獨的參數值,與螺柱伸出長度沒有直接關系。

二、螺柱焊接過程

焊前準備工作

(1) 工件表面應無油污、雜質和銹蝕;

(2) 焊槍噴嘴上無飛濺的焊渣;

(3) 卡套的夾緊力和清潔程度是否良好;

(4) 用樣板檢測1.2mm的拉弧距離;

(5) 焊槍后部的保護蓋應擰緊;

(6) 自動送料設備要完好,連接處無松動;

(7) 螺柱弧焊機應處于正常工作狀態。

2. 焊接材料的選擇—選擇合適的焊接螺柱及陶瓷套

3. 焊接結構設計—考慮如何防止磁偏吹。

結構設計的不對稱性是引起磁偏吹的主要因素。

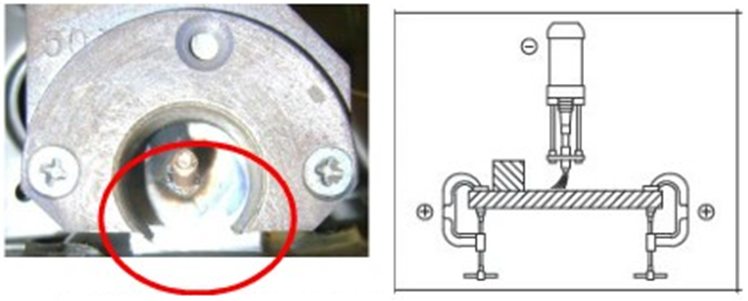

3. 焊接操作

(1)將螺柱置于焊槍上(或自動送料);

(2)有定位夾具的要將定位夾具在工件上定位夾緊;

(3)通過工件上的定位凸點或定位夾具上的定位導套將焊槍在工件上定位;

(4)施加壓力使焊接螺柱垂直緊貼工件表面;

(5)扣壓焊槍上的扳機開關—焊接;

(6)提起焊槍,松開夾具將工件取下。

4. 焊接質量

(1)焊接螺柱位置、數量、規格正確;

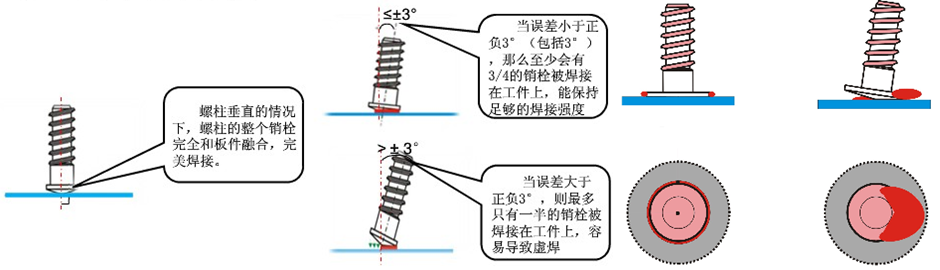

(2)不允許有焊接缺陷(過燒、未熔合、螺柱傾斜等);

(3)焊接強度能夠滿足工藝要求。

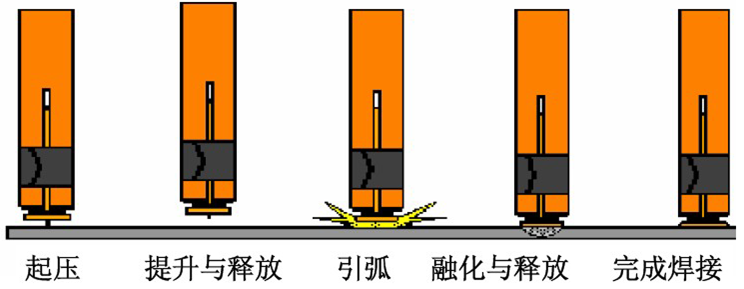

5. 焊后質量檢驗

(1)螺柱根部焊縫是否均勻連續完好;

(2)螺柱是否垂直于工件表面;

(3)螺柱位置數量、規格是否正確;

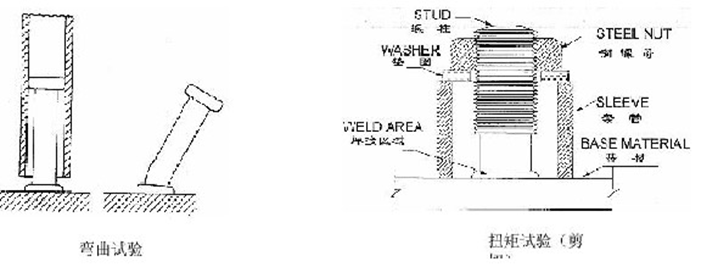

(4)螺柱強度檢驗:帶頂帽的螺柱用錘子或套筒對螺柱進行傾斜彎曲試驗,當傾斜角度≥15°時是以每個螺柱焊縫和熱影響區都沒有肉眼可見的開裂視為合格;不帶頂帽的螺柱要先安裝上與其相配的螺母,然后用扭矩扳手檢測。

■在螺栓強度檢驗中,要考慮焊接螺栓的材料厚度。對于較厚的材料,螺栓變形或斷裂表明焊接強度較好;對于較薄的材料,焊接背面嚴重凹陷通常表明強度足夠。

三、螺柱焊接常見缺陷

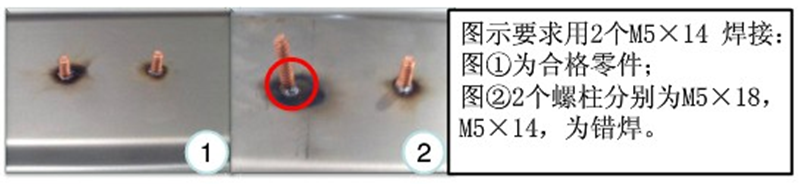

錯焊—焊接的螺柱型號不符合工藝要求。

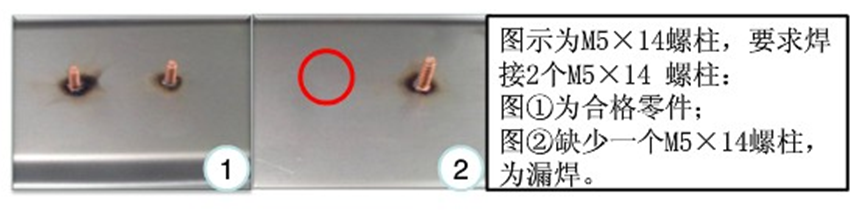

2. 漏焊—在要求的板件區域未焊接螺柱。

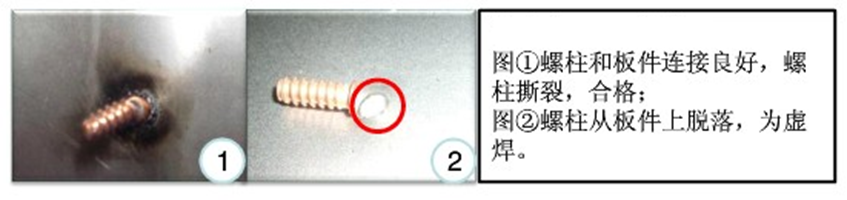

3. 虛焊—螺柱焊接完成冷卻之后,對螺柱施加規定的扭力時,螺柱與板件在熔池焊接處脫落。

產生原因—焊接熱能量不足。

預防措施—檢查所有導線接點,可適當調整電弧長度,同時增加焊接

電流或焊接時間給定值。

4. 過焊—由于焊接能量過大,導致螺柱或者板件過度熔化,從而降低了螺柱焊接強度。

產生原因—焊接熱能量過高。

預防措施—可降低焊接電流或焊接時間,或只減小焊接電流。

5. 螺柱懸空未插入熔池

產生原因—螺柱夾頭與套圈夾頭不同心。

預防措施—調整螺柱夾頭與套圈夾頭的同心度,從而保證螺柱在焊接

過程中能夠自動移動。

6. 螺柱傾斜

產生原因—焊槍工作位置不正。

預防措施—通過夾具導套矯正焊槍工作位置,使其與焊接表面垂直。

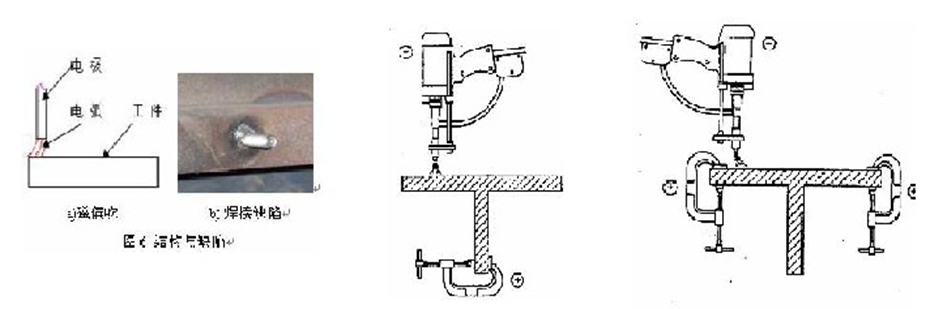

7. 偏焊 (焊縫不均勻,一側焊縫堆積)

產生原因—夾具導套導致電弧磁偏吹。車身材料為碳鋼,導套形狀不對稱時,焊接電流流經工件、電弧和螺柱時,電走最快 的通路,會被電磁場干擾,從而引起電弧偏吹到局部集中方向。

預防措施—(1) 改變地線連接方式(非主要因素);

(2) 合理設計夾具導套形狀及材料。

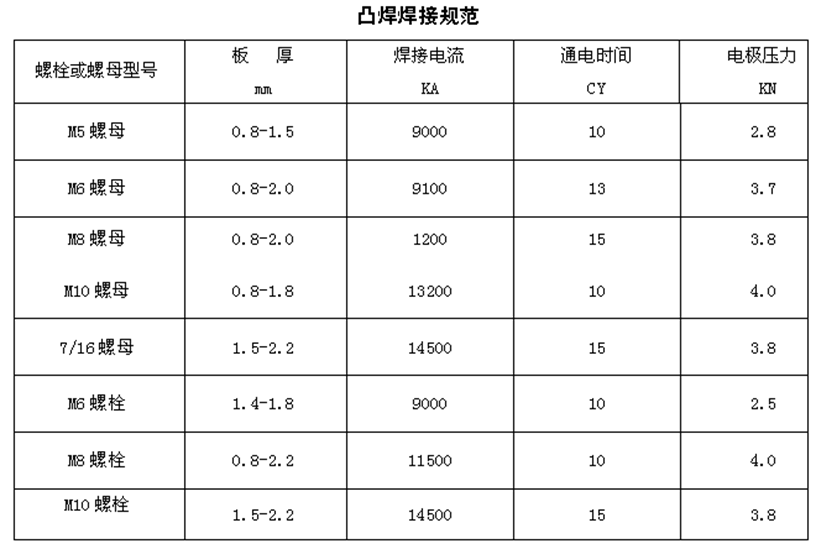

螺母焊接(凸焊)

一、螺母焊接工藝參數的選擇

1. 電極壓力

■電極壓力的大小應使多個凸點在通電前其高度被均勻壓塌1/3左右,被焊板相應部位表皮被擠破或有稍小壓坑,壓力太大會過早壓平凸點失去凸焊作用,壓力太小易引起飛濺。

2. 預壓時間

■要考慮電極下壓行程所需時間和凸點變形所用時間(與凸點個數、直徑、剛度有關)。如果時間過短,電極剛與被焊件接觸便開始通電,將引起瞬間放電,使被焊板燒穿,電極頭燒熔;若凸點稍有變形就開始通電,易引起早期飛濺。

3. 焊接時間

■ 焊接時間要足夠長,應大于凸點通電熔化到整個高度被壓平所需時間+凸點與被焊板接觸處行程熔化區所需時間。確保凸點被完全壓平,若時間過短,兩焊件中間易存有縫隙;時間過長則使表面質量變壞,抗扭強度降低。

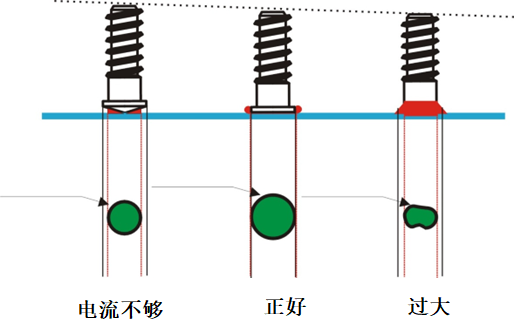

4. 焊接電流

■ 理論上焊接電流等于凸點個數與每個凸點所需電流之積,其大小應使所有凸點在被壓平的瞬間全部熔化。電流大則焊接時間可減小。小電流長焊接時間可使溫度場分布平緩,減少飛濺。

■ 影響凸焊螺母焊接質量的因素

(1) 凸焊螺母的材料、螺母凸臺形式及尺寸,表面清潔度;

(2) 工藝參數:電極壓力、焊接電流與焊接時間的控制。電極壓力增大,使凸點瞬時壓潰,焊接熔核尺寸減小甚至消失,接頭強度降低,破壞 了焊接過程的穩定性;電極壓力過小,一方面不能壓潰凸點,另一方面在焊接過程產生飛濺。焊接電流要與焊接時間匹配合適,一般在螺母凸點直徑較大時采用較硬的規范,而在凸點直徑較小時應采用軟規范。

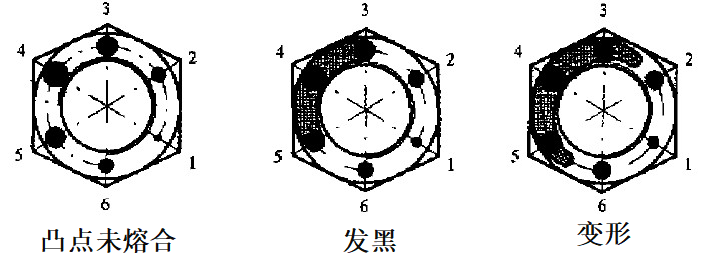

二、螺母焊接質量缺陷

1. 螺母脫落、燒黑、內螺紋變形

上下電極的平行度有誤差(尤其修磨后的電極),焊機加壓氣缸的軸線對工作臺面的垂直度有誤差,螺母在焊接預壓階段各凸點受力出現不均勻,接觸電阻出現差異,通電后形成大小不等的熔核,各別凸點為非熔化連接;由于偏載的影響,凸點未被壓平便與被焊板焊到一起,若增大焊接電流或焊接時間,螺母可能燒黑;若再增大焊接電流或時間,陰影部分非凸點處已經形成非熔化連接,內螺紋可能變形。

2. 螺紋內粘附焊渣

■ 在焊接過程中粘附在螺紋上的飛濺物,是因為加熱急劇,熔核周圍的塑性環2. 螺紋內粘附焊渣

未完全形成時金屬發生氣化,內壓力過大而造成。

■ 影響飛濺的因素主要有:電極壓力小、預壓時間短、焊接電流大。

三、螺母焊接標準

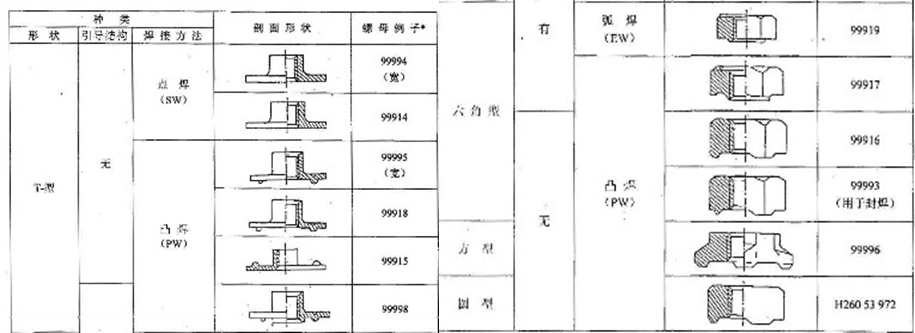

■螺母種類

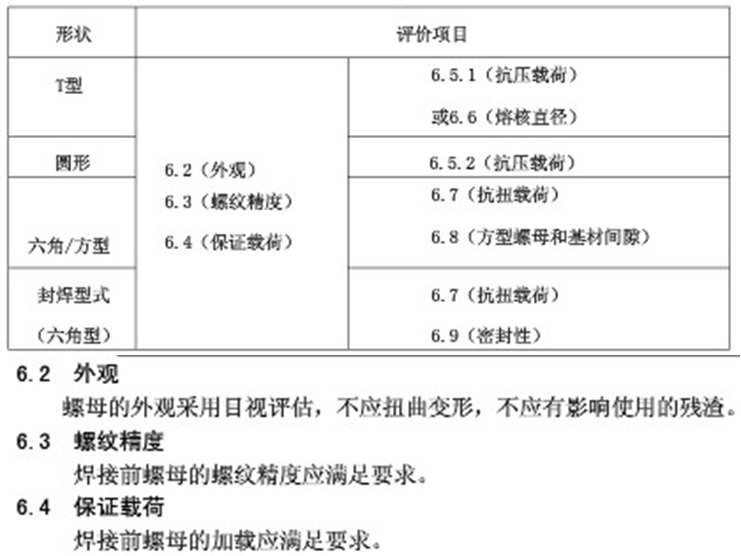

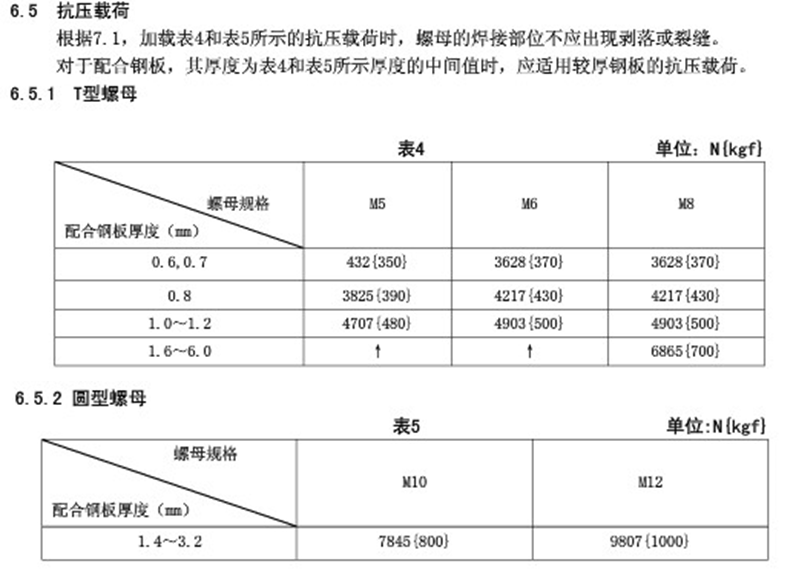

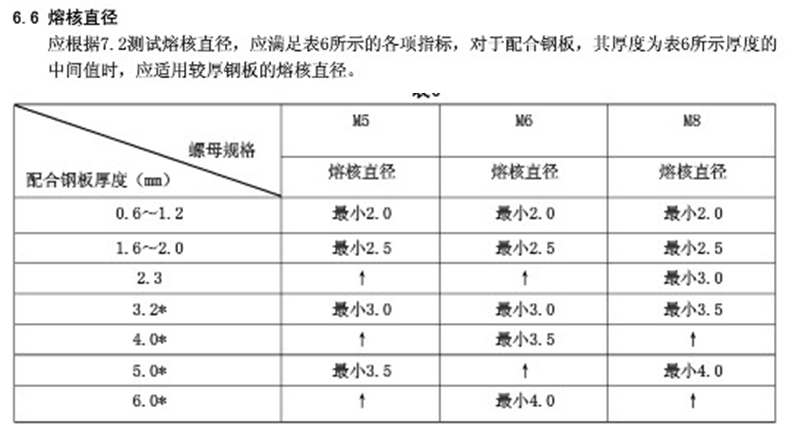

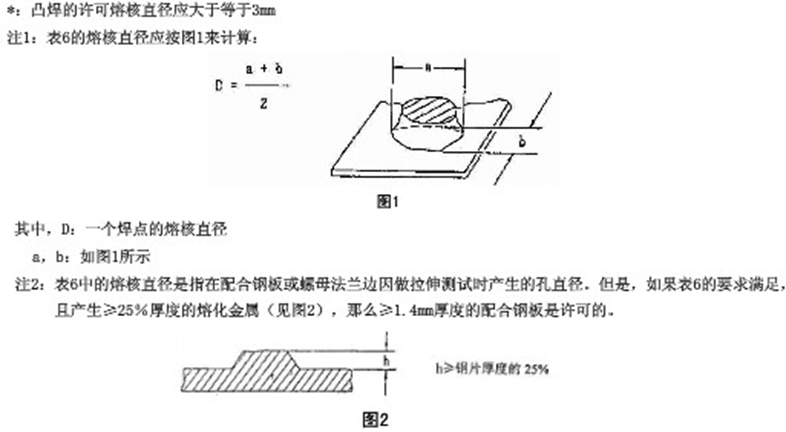

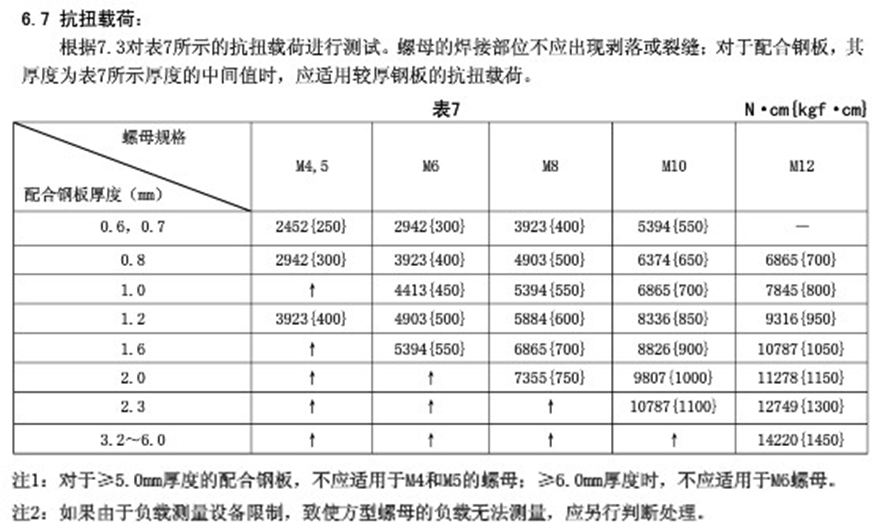

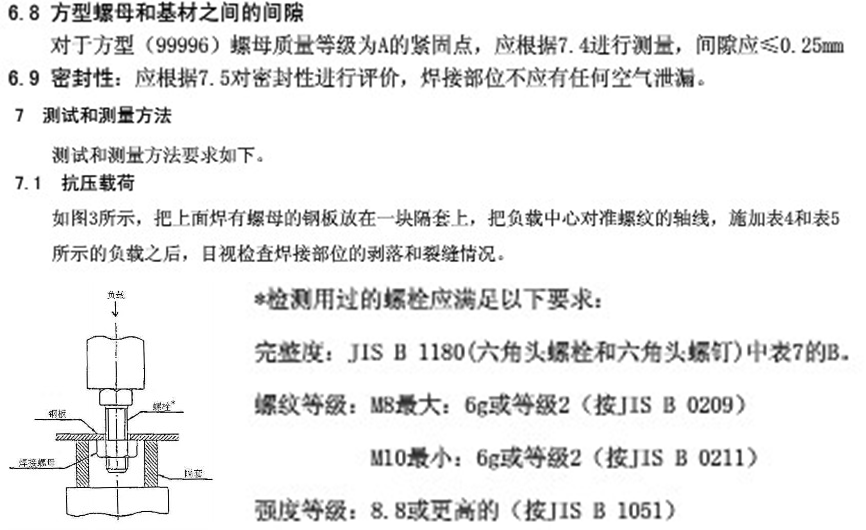

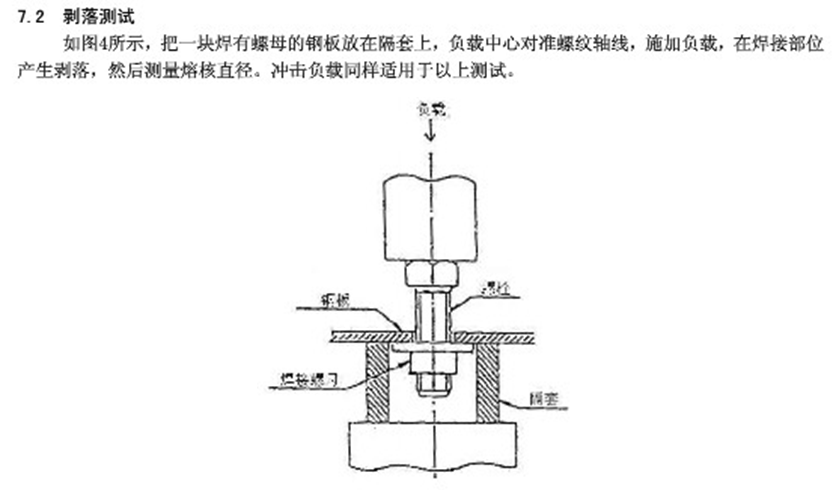

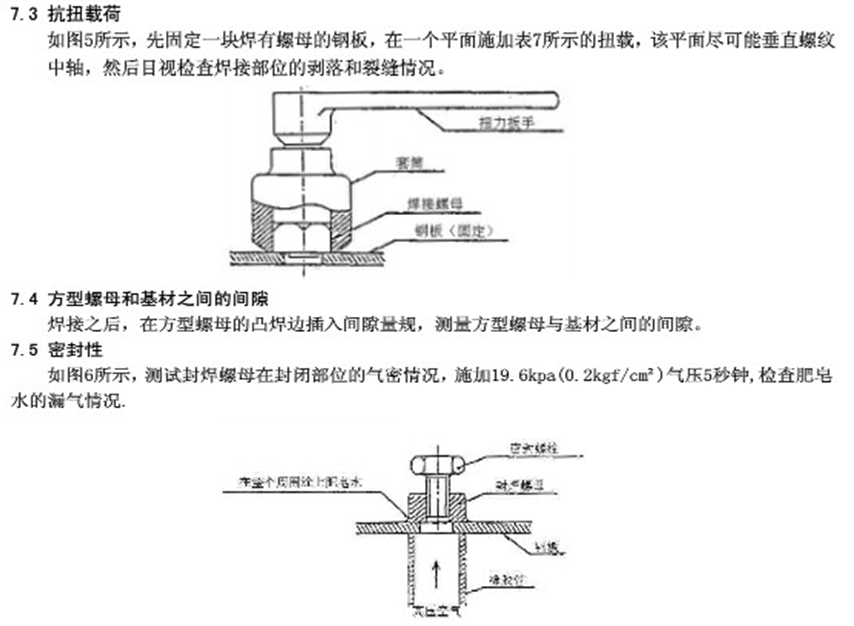

■螺母焊接質量評價項目